Нанесение твердосплавных покрытий

Нанесение твердосплавных покрытий – тема, которая часто кажется сложной и недоступной для понимания. Многие воспринимают это как 'черный ящик', где просто 'намазали' что-то на металл и все готово. Но реальность гораздо интереснее, и часто далека от идеала. Я работаю в этой сфере уже достаточно давно, и скажу вам, что успех покрытий зависит не только от технологии, но и от подготовки поверхности, выбора материала и, конечно, опыта мастера. В этой статье я поделюсь некоторыми наблюдениями и практическими моментами, которые, надеюсь, будут полезны.

Что такое твердосплавное покрытие и зачем оно нужно?

Начнем с очевидного: зачем вообще нужны эти покрытия? Главная задача – повышение износостойкости деталей. Это может быть фрезеровка, шлифовка, обточка – практически любой процесс, где происходит интенсивное трение и износ инструмента. Покрытие из твердосплавного материала значительно увеличивает срок службы инструмента, снижает затраты на его замену и, как следствие, увеличивает производительность. Но не стоит думать, что это универсальное решение. Есть детали, для которых это излишне, а для других, наоборот, недостаточно. Важно понимать специфику задачи и выбирать подходящий материал и метод нанесения.

Часто задают вопрос: 'Что лучше – TiN, TiAlN, карбид вольфрама?'. Ответ – это зависит от условий эксплуатации и обрабатываемого материала. TiN (нитрид титана) – хороший универсальный вариант, подходит для широкого спектра материалов. TiAlN (нитрид титана-алюминия) – обладает более высокой термостойкостью и износостойкостью, что делает его подходящим для работы при высоких температурах. А карбид вольфрама – самый твердый, но и самый хрупкий, поэтому его применяют в основном для работы с очень твердыми материалами, например, с закаленной сталью.

Подготовка поверхности – фундамент успеха

Это, пожалуй, самый недооцениваемый этап. Какое бы великолепное покрытие вы ни нанесли, если поверхность под ним загрязнена, повреждена или имеет неровности, то оно быстро разрушится. Возьмем, к примеру, детали, которые потом будут подвергаться тепловой обработке – необходимо тщательно удалить любые следы окислов и загрязнений. Тщательная очистка – это основа хорошего адгезионного сцепления. Мы часто сталкиваемся с ситуацией, когда покрытие отслаивается после нескольких циклов эксплуатации, и причина почти всегда – недостаточная подготовка поверхности.

Мы в ООО Вэньчжоу Тяньюй Электроник, занимаемся производством сварочных материалов, и нам приходится работать с различными металлами и сплавами. Именно здесь особенно остро чувствуется необходимость в качественной подготовке поверхности. Некачественно обработанная поверхность под покрытием может привести к образованию дефектов и снижению эффективности термообработки. Используются различные методы – механическая обработка (шлифовка, пескоструйная обработка), химическая обработка (флотация, травление), а иногда и комбинация этих методов. Выбор метода зависит от материала детали и требуемого качества подготовки.

Методы нанесения твердосплавных покрытий

Существует несколько основных методов нанесения покрытий: газоплазменное напыление (HVOF, APM), электрохимическое осаждение (ЭХО), и химическое осаждение из паровой фазы (PVD). Газоплазменное напыление – наиболее распространенный метод, обеспечивающий высокую скорость напыления и хорошую адгезию. Но оно требует специального оборудования и квалифицированного персонала. Электрохимическое осаждение – более простой и дешевый метод, но он обеспечивает меньшую толщину покрытия и менее равномерное распределение. PVD – метод, позволяющий наносить очень тонкие и равномерные покрытия, но он достаточно дорогой.

Я лично предпочитаю газоплазменное напыление, особенно HVOF (High Velocity Oxygen Fuel). Он позволяет получить очень прочные и износостойкие покрытия, которые выдерживают высокие нагрузки. Однако, нужно быть готовым к высоким затратам на оборудование и обслуживанию. В некоторых случаях, когда требуется высокая точность и равномерность покрытия, PVD может быть более подходящим вариантом. Кстати, мы однажды пытались использовать электрохимическое осаждение для нанесения покрытия на алюминиевые детали, и результаты оказались неудовлетворительными. Покрытие было рыхлым и быстро отслаивалось. Это еще раз подтверждает важность выбора правильного метода нанесения для конкретного материала и задачи.

Типичные проблемы и их решения

Какие проблемы чаще всего возникают при нанесении твердосплавных покрытий? На мой взгляд, основная проблема – это образование дефектов покрытия, таких как трещины, пузыри, отслаивание. Причины этих дефектов могут быть разными: недостаточная подготовка поверхности, неправильный выбор параметров напыления, некачественные материалы, ошибки в технологическом процессе.

Иногда, особенно при работе с сложными сплавами, возникает проблема с адгезией покрытия к подложке. Это может быть связано с различием в тепловом расширении материалов, наличием оксидных пленок на поверхности подложки или неправильным выбором технологии нанесения. В таких случаях необходимо использовать специальные грунты или модификаторы для улучшения адгезии.

Перспективы развития технологии

Технология нанесения покрытий постоянно развивается. Появляются новые материалы, новые методы нанесения, новые технологии контроля качества. Например, сейчас активно разрабатываются новые типы твердосплавных материалов с улучшенными характеристиками. Также, большое внимание уделяется автоматизации технологического процесса, что позволяет повысить производительность и снизить затраты.

В ООО Вэньчжоу Тяньюй Электроник мы следим за новыми тенденциями в этой области и постоянно внедряем новые технологии. Мы уверены, что твердосплавные покрытия будут играть все более важную роль в современной промышленности. Ведь, в конечном итоге, их задача – увеличить срок службы оборудования и повысить эффективность производства. Если нужно что-то уточнить, пишите на наш сайт: https://www.tyueweld.ru или свяжитесь с нами напрямую.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

AWS A5.14 ERNiMo-3 Сварочная проволока из никелевого сплава

AWS A5.14 ERNiMo-3 Сварочная проволока из никелевого сплава -

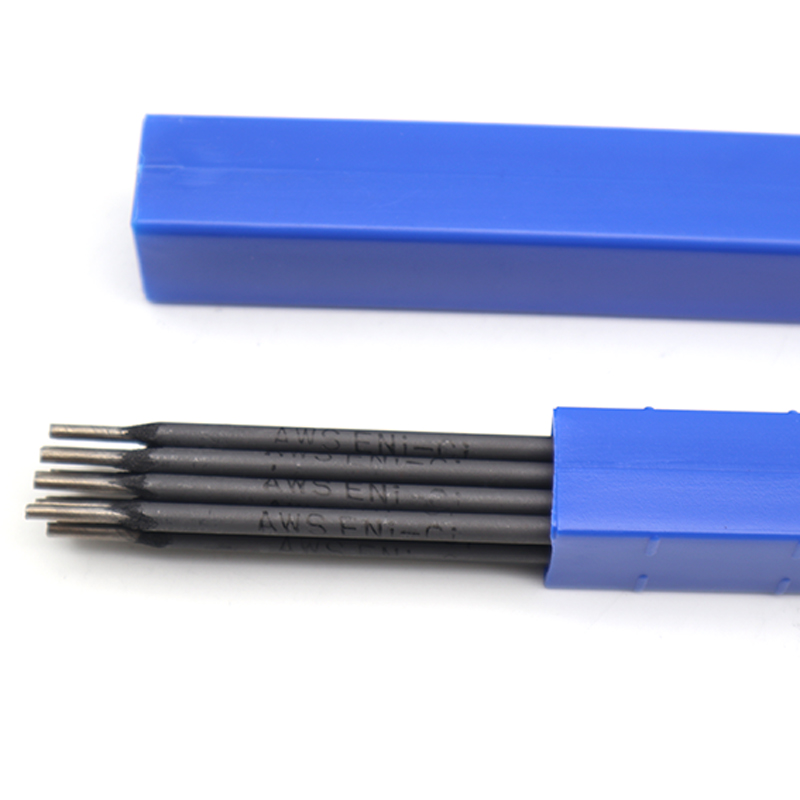

AWS A5.15 Сварочный электрод для чугуна ENi-C1 Z308

AWS A5.15 Сварочный электрод для чугуна ENi-C1 Z308 -

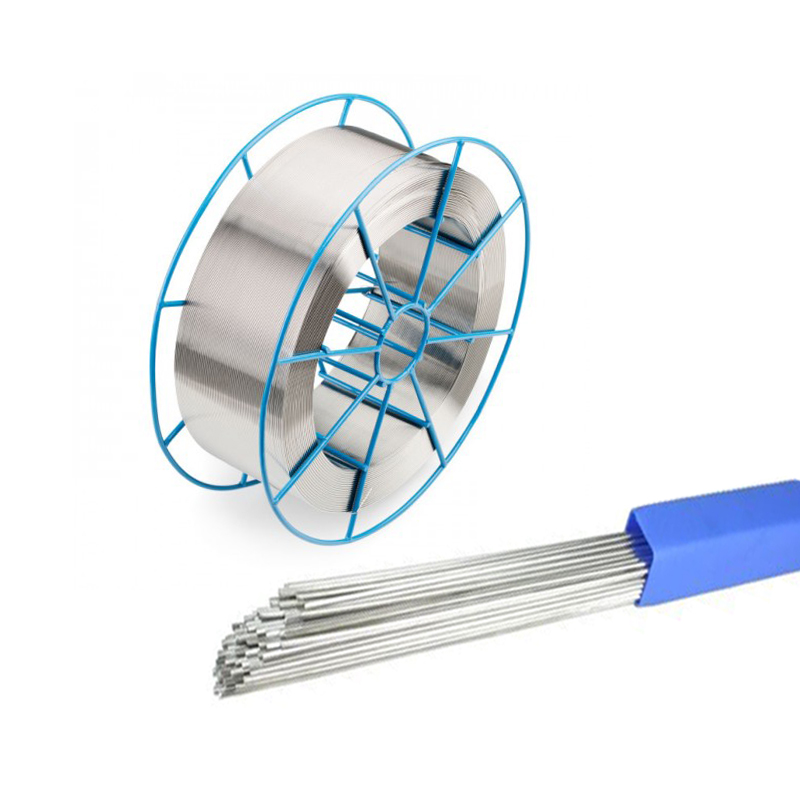

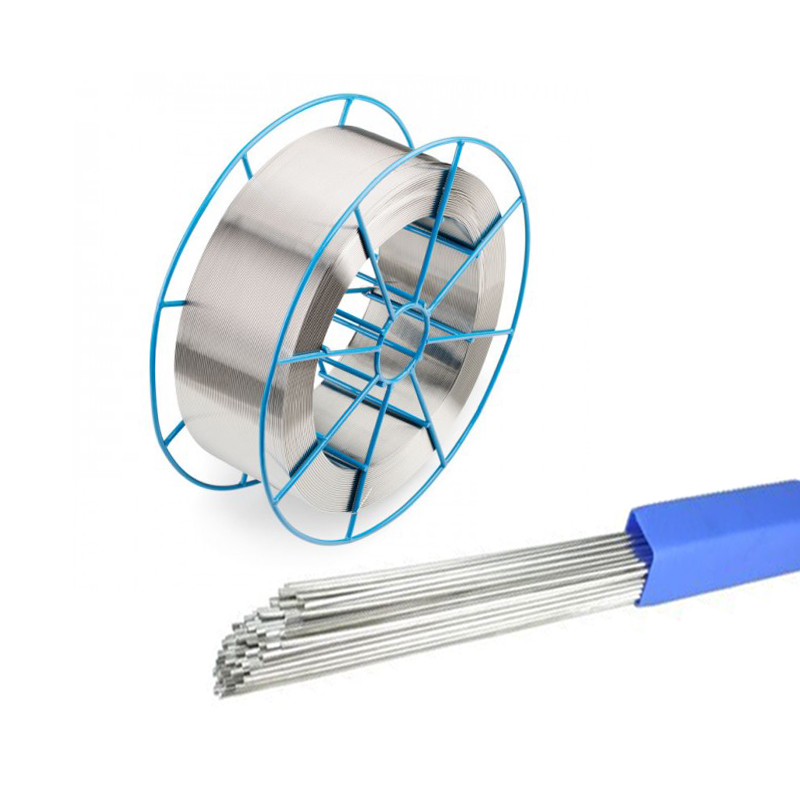

Сварочная проволока из нержавеющей стали ER316H

Сварочная проволока из нержавеющей стали ER316H -

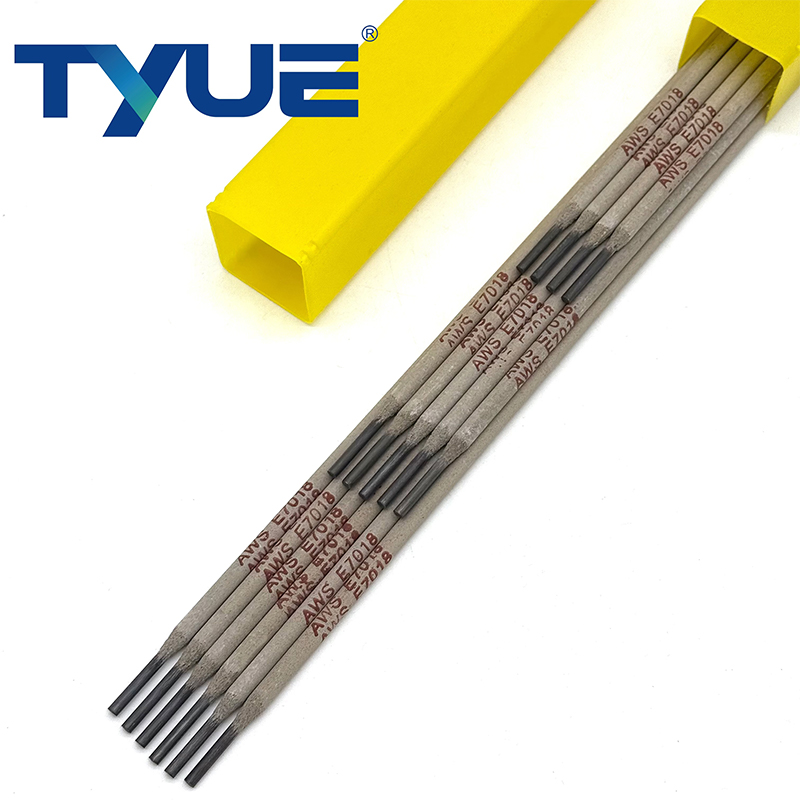

Сварочные стержни AWS E7018

Сварочные стержни AWS E7018 -

D277 Сварочный электрод с твердым покрытием

D277 Сварочный электрод с твердым покрытием -

AWS Спицификация:AWS A5.13 AME A5.13 ECoCr-C

AWS Спицификация:AWS A5.13 AME A5.13 ECoCr-C -

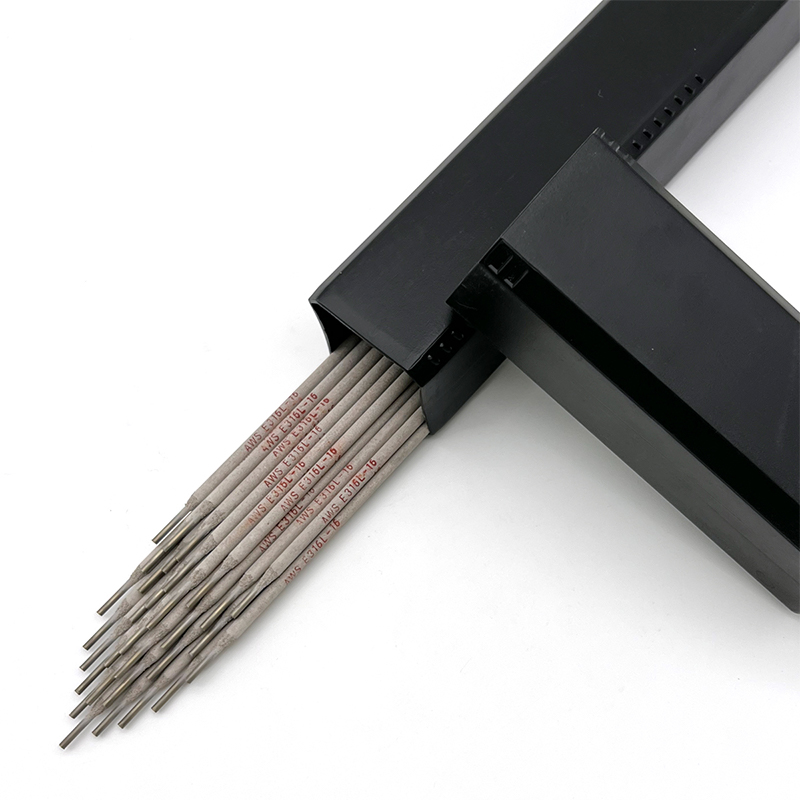

Сварочные электроды из нержавеющей стали E308L-17

Сварочные электроды из нержавеющей стали E308L-17 -

AWS:SFA 5. 11 Электроды ENiCrMo-7 для никеля и его сплавов

AWS:SFA 5. 11 Электроды ENiCrMo-7 для никеля и его сплавов -

AWS A5.15 Сварочный электрод для чугуна ENiCu-B Z508

AWS A5.15 Сварочный электрод для чугуна ENiCu-B Z508 -

AWS E7018-A1 Сварочные электроды

AWS E7018-A1 Сварочные электроды -

D167 Твердосплавные сварочные электроды

D167 Твердосплавные сварочные электроды -

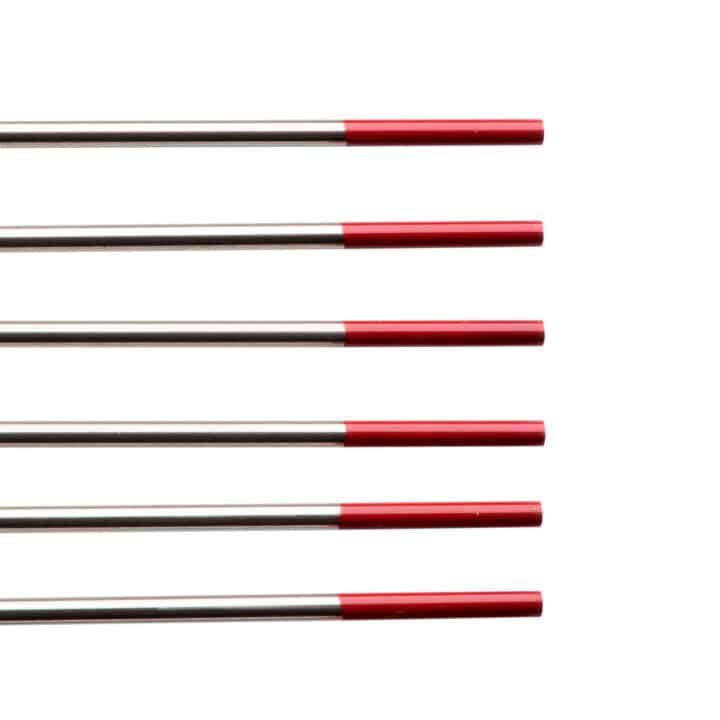

TIG вольфрамовый электрод WT-20

TIG вольфрамовый электрод WT-20

Связанный поиск

Связанный поиск- Электроды для дуговой сварки чистого алюминия китай

- Сварочные электроды из мягкой стали AWS тип E6010 из китая

- Сварка чугуна AWS ENiFe-C1

- Аустенитно-ферритные сварочные электроды из китая

- 508 литейные электроды из китая

- Мо электроды

- Сварочные стержни с низким содержанием водорода E7016-G из китая

- 2553 термостойкие стальные электроды

- E6011 рутило-клеточный электрод типа калия

- E4043 алюминиевый электрод бар китай