Сварочный электрод из сплава кобальта

Привет! Сегодня хочу поделиться своими наблюдениями и опытом работы с одним интересным материалом – сварочными электродами из сплава кобальта. За 10 лет в этой сфере я видел многое, и могу сказать, что эти электроды – это настоящее сокровище для определенных задач. Но чтобы разобраться, зачем они нужны и как правильно их использовать, нужно немного погрузиться в детали. Не буду говорить, для кого они идеально подойдут – это вы, как опытный специалист, поймете сами. Просто хочу поделиться полезной информацией, которая, надеюсь, поможет вам сделать правильный выбор.

Что такое сварочные электроды из сплава кобальта?

Начнем с основ. Сварочные электроды из сплава кобальта – это специальные материалы, используемые в электродуговой сварке, в основном для работы с высокопрочными сталями, жаропрочными сплавами и нержавеющими сталями. Они отличаются повышенной устойчивостью к высоким температурам и механическим нагрузкам. В составе сплава, помимо кобальта, часто присутствуют никель, хром, молибден и другие элементы, которые придают электродам особые свойства.

Зачем кобальт? Кобальт обеспечивает высокую термическую стойкость и улучшает механические характеристики сварного шва. Он также влияет на стабильность дуги и улучшает растекаемость металла.

Состав и свойства сварочных электродов из сплава кобальта

Состав сплава может варьироваться в зависимости от назначения электрода. Самые распространенные варианты:

- Сплавы на основе кобальта-никеля: Это наиболее распространенный тип. Они обладают хорошей пластичностью, устойчивостью к окислению и высокой прочностью.

- Сплавы с добавлением молибдена: Придают электродам повышенную стойкость к хрупкому разрушению и улучшают теплостойкость.

- Сплавы с добавлением хрома: Повышают коррозионную стойкость сварных швов. Это особенно важно при работе с нержавеющими сталями.

Ключевые свойства, которые отличают сварочные электроды из сплава кобальта:

- Высокая термическая стойкость: Электроды сохраняют свои свойства при высоких температурах, что позволяет использовать их для сварки в агрессивных средах.

- Механическая прочность: Сварные швы, выполненные с использованием этих электродов, обладают высокой прочностью и устойчивостью к механическим воздействиям.

- Устойчивость к окислению: Электроды не подвержены окислению при высоких температурах, что обеспечивает стабильность сварного процесса.

- Хорошая растекаемость металла: Сварной металл хорошо растекается, что позволяет получать качественные швы.

Применение сварочных электродов из сплава кобальта

Вот где эти электроды действительно незаменимы! Их используют в самых разных отраслях промышленности:

- Авиакосмическая промышленность: Для сварки жаропрочных сплавов, используемых в конструкции самолетов и космических аппаратов. Здесь важна безупречная надежность и высокая термостойкость.

- Химическая промышленность: Для сварки оборудования, работающего в агрессивных средах, где требуется высокая коррозионная стойкость.

- Энергетика: Для сварки деталей реакторов и другого оборудования, работающего при высоких температурах и давлениях.

- Машиностроение: Для изготовления деталей, подвергающихся высоким нагрузкам и высоким температурам, например, турбин и насосов.

- Судостроение: Для сварки высокопрочных сталей, используемых в корпусе судов.

Я лично помню случай, когда нам нужно было срочно подготовить детали для ремонта котла на электростанции. Только сварочные электроды из сплава кобальта позволили нам успешно справиться с задачей – обычные электроды просто не выдерживали высоких температур и механических нагрузок.

Преимущества и недостатки сварочных электродов из сплава кобальта

Как и у любого материала, у сварочных электродов из сплава кобальта есть свои плюсы и минусы.

Преимущества:

- Высокая термическая стойкость

- Превосходная механическая прочность

- Устойчивость к окислению

- Хорошая растекаемость металла

- Возможность сварки сложных конструкций

Недостатки:

- Высокая стоимость

- Сложность в обращении (требуется опыт)

- Необходимость использования специализированного оборудования

- Могут требовать предварительной прокалки

Как выбрать сварочный электрод из сплава кобальта?

Выбор подходящего электрода – это ответственный шаг. Важно учитывать несколько факторов:

- Тип металла, который нужно сваривать: Для разных металлов подходят разные сплавы. Например, для сварки нержавеющих сталей лучше использовать электроды с добавлением хрома, а для сварки жаропрочных сплавов – электроды на основе кобальта-никеля.

- Условия сварки: Если сварка будет проводиться в агрессивной среде, то необходимо использовать электроды с повышенной коррозионной стойкостью.

- Требования к прочности и термостойкости сварного шва: В зависимости от требований к сварному шву, необходимо выбрать электрод с соответствующими свойствами.

- Производитель: Выбирайте электроды от проверенных производителей, которые гарантируют качество продукции. Например, электроды от ООО Вэньчжоу Тяньюй Электроник (https://www.tyueweld.ru/) зарекомендовали себя как надежные и качественные. У них широкий ассортимент и хорошая репутация.

Рекомендую внимательно изучить технические характеристики электродов перед покупкой. Важно, чтобы они соответствовали требованиям вашего проекта. Не стоит экономить на качестве – это может привести к серьезным последствиям.

Советы по использованию сварочных электродов из сплава кобальта

Несколько простых советов, которые помогут вам получить качественный сварной шов:

- Перед сваркой необходимо тщательно очистить металл от загрязнений.

- Используйте правильный ток и напряжение.

- Не допускайте перегрева металла.

- Соблюдайте правильный угол наклона электрода.

- После сварки необходимо охладить металл.

И, конечно, не забывайте о безопасности! При работе со сварочными электродами необходимо использовать защитные очки, перчатки и спецодежду.

В последнее время наблюдается тенденция к упрощению технологических процессов. Однако, в определенных случаях, использование сварочных электродов из сплава кобальта остается единственным способом обеспечить надежность и долговечность сварных соединений. Это тот случай, когда нельзя экономить на качестве, потому что от этого зависит безопасность и функциональность всей конструкции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

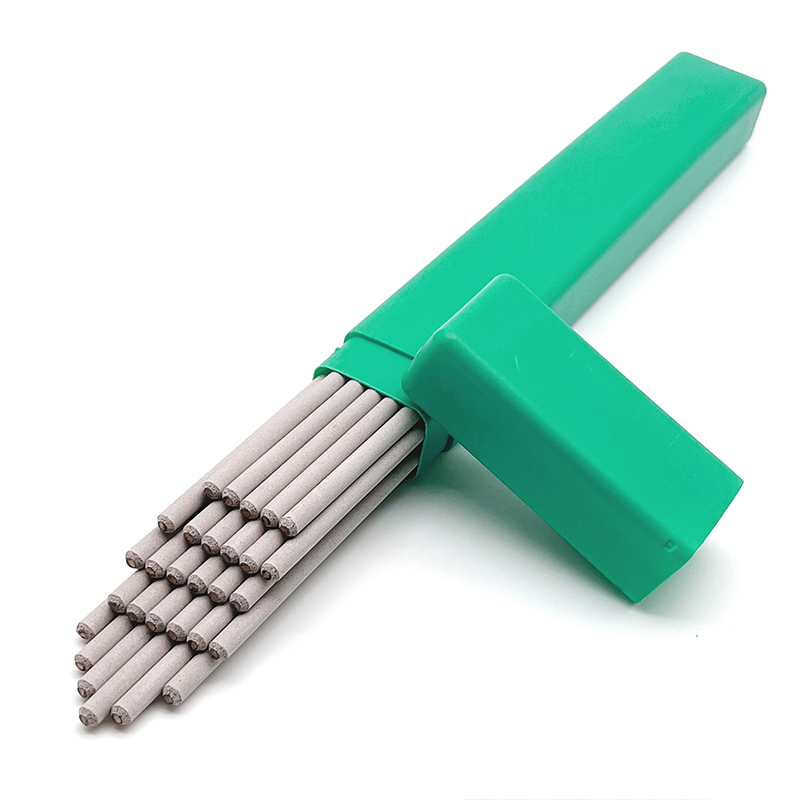

D102 Твердосплавные сварочные электроды

D102 Твердосплавные сварочные электроды -

AWS:SFA 5.5 E8018-B2 Электроды для сталей, сопротивляющихся ползучести

AWS:SFA 5.5 E8018-B2 Электроды для сталей, сопротивляющихся ползучести -

Сварочная проволока из никелевого сплава AWS A5.14 ERNiCrFe-5

Сварочная проволока из никелевого сплава AWS A5.14 ERNiCrFe-5 -

соединенные углеродные дуговые электроды

соединенные углеродные дуговые электроды -

H10MnSi AWS EM13K погруженная дуговая проволока

H10MnSi AWS EM13K погруженная дуговая проволока -

AWS A5.14 ERNiMo-3 Сварочная проволока из никелевого сплава

AWS A5.14 ERNiMo-3 Сварочная проволока из никелевого сплава -

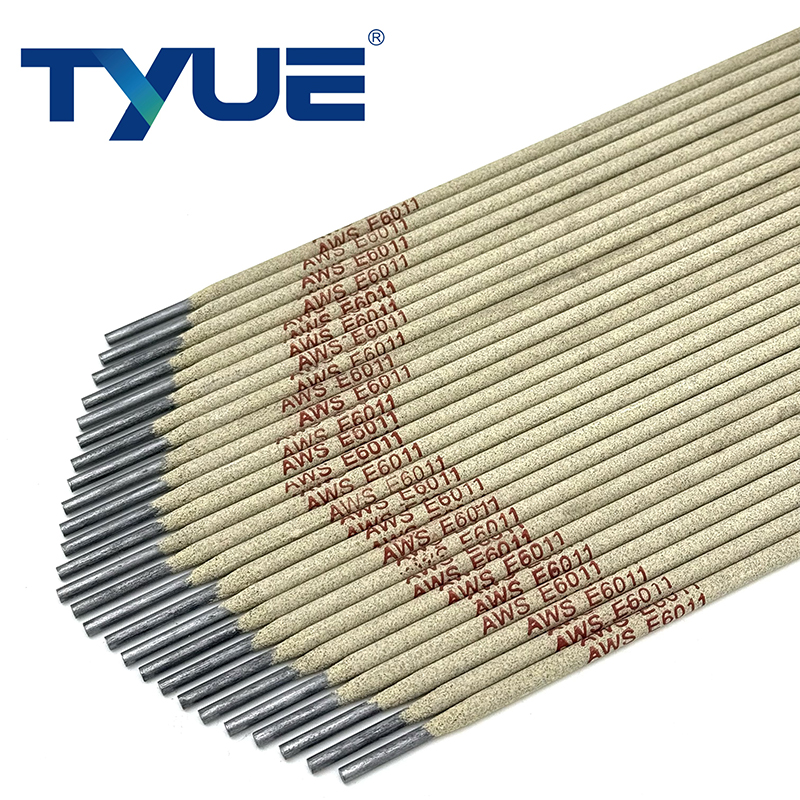

AWS E6010 Сварочные электроды из низкоуглеродистой стали

AWS E6010 Сварочные электроды из низкоуглеродистой стали -

Электроды и стержни из алюминиевого и алюминиевого сплава ER5356

Электроды и стержни из алюминиевого и алюминиевого сплава ER5356 -

AWS:SFA 5.4 E317L-16 Электроды из нержавеющей стали

AWS:SFA 5.4 E317L-16 Электроды из нержавеющей стали -

D628 Сварочный электрод с твердым покрытием

D628 Сварочный электрод с твердым покрытием -

Сварочные электроды из нержавеющей стали E308L-17

Сварочные электроды из нержавеющей стали E308L-17 -

Сварочный электрод из нержавеющей стали E308L-16

Сварочный электрод из нержавеющей стали E308L-16

Связанный поиск

Связанный поиск- AWS E6010 углеродистая сталь электрод

- Сварочные электроды из низкоуглеродистой стали E6010 из китая

- Рутиловые электроды для сварки низкоуглеродистой стали из китая

- Электродный стержень E2553-16

- Расходные материалы для сварки oem

- Никель 99/ENi-C1 из китая

- 508 литейные электроды из китая

- MIG сплошная сварочная проволока

- E6010/6011/6013/7018 электроды

- Алюминиевая сварочная проволока из китая