Сплав стеллита на основе кобальта

Приветствую вас! Если вы столкнулись с упоминанием сплава стеллита на основе кобальта – поздравляю, вы на правильном пути! Это не просто металл, это целый класс материалов с уникальными свойствами, открывающих невероятные возможности в различных отраслях. Я, как гуманитарный инженер с 10-летним опытом в области металлургии, постоянно сталкиваюсь с запросами, связанными с этим сплавом. И сегодня я постараюсь максимально подробно рассказать вам обо всём, что касается сплава стеллита на основе кобальта – от его состава и характеристик до областей применения и особенностей производства. Поверьте, это информация, которая может оказаться очень полезной.

Что такое сплав стеллита на основе кобальта? Общий обзор

Итак, что же такое сплав стеллита на основе кобальта? Если говорить простым языком, это высокопрочный жаропрочный сплав, относящийся к классу сплавов на основе переходных металлов. В его основе лежит кобальт, который придает сплаву высокую жаростойкость и устойчивость к окислению. Но это только верхушка айсберга! В состав сплава стеллита на основе кобальта также входят никель, хром, вольфрам, молибден и другие элементы, которые модифицируют его свойства и делают его пригодным для широкого спектра применений.

По сути, это сплав, разработанный для работы в экстремальных условиях – при высоких температурах и в агрессивных средах. Он демонстрирует превосходную стойкость к тепловым ударам, коррозии, износу и деформации. Именно поэтому он так востребован в таких отраслях, как авиационная и космическая промышленность, энергетика, химическая промышленность и металлургия. Стоит отметить, что различные составы сплава стеллита на основе кобальта предназначены для конкретных задач и имеют свои особенности.

Состав и свойства сплава стеллита на основе кобальта: детальный разбор

Давайте углубимся в состав. Основной компонент – кобальт (обычно от 50% до 60%), обеспечивающий высокую жаростойкость и устойчивость к окислению. Никель (15-30%) улучшает пластичность и ударную вязкость. Хром (15-25%) повышает коррозионную стойкость. Вольфрам (5-15%) увеличивает твердость и износостойкость, молибден (3-7%) снижает склонность к растрескиванию. Кроме того, в состав могут входить другие элементы, такие как титан, ванадий, алюминий, для дальнейшей модификации свойств.

Теперь о свойствах. Самое главное – это высокая жаропрочность. Сплав стеллита на основе кобальта сохраняет свою прочность и твердость при температурах до °C! Это фантастическая стойкость! Также он характеризуется:

- Высокой твердостью и износостойкостью

- Превосходной коррозионной стойкостью в различных агрессивных средах

- Хорошей ударной вязкостью (особенно в сплавах с высоким содержанием никеля)

- Низким коэффициентом теплового расширения

- Высокой устойчивостью к тепловым ударам

Пример: Сплав Co18Cr2W20Ni8Ti3, используемый для изготовления деталей газотурбинных двигателей, способен выдерживать экстремальные температуры и нагрузки, обеспечивая надежную работу двигателя.

Области применения сплава стеллита на основе кобальта

Вот где начинается самое интересное! Благодаря своим уникальным свойствам, сплав стеллита на основе кобальта нашел широкое применение в самых разных отраслях:

- Авиационная и космическая промышленность: детали газотурбинных двигателей, камеры сгорания, турбины, лопатки. Здесь ключевую роль играет высокая жаропрочность и устойчивость к высоким температурам.

- Энергетика: турбины паровых и газовых турбин, детали котлов, теплообменники. Опять же, высокая жаростойкость – это критически важно для эффективности и долговечности оборудования.

- Химическая промышленность: детали реакторов, теплообменников, трубопроводов для работы с агрессивными средами. Коррозионная стойкость – вот что здесь ценится.

- Металлургия: ковшевые печи для плавки металлов, футеровка печей. Высокая термостойкость и износостойкость – необходимые условия для длительной эксплуатации.

- Другие отрасли: изготовление высокотемпературных нагревательных элементов, деталей для электростанций, оборудования для оборонной промышленности.

Например, сплавы на основе сплава стеллита на основе кобальта используются в качестве материалов для лопаток турбин в авиационных двигателях компании GE Aviation. Их высокая термостойкость позволяет двигателям работать при значительно более высоких температурах, что повышает их эффективность и снижает расход топлива. (Источник: https://www.geaviation.com/)

Производство сплава стеллита на основе кобальта: основные методы

Производство сплава стеллита на основе кобальта – сложный и многоступенчатый процесс, требующий строгого контроля на каждом этапе. Существует несколько основных методов:

- Вакуумная дуговая плавка: Наиболее распространенный метод, позволяющий получить сплавы с высокой чистотой и контролируемым химическим составом. Процесс происходит в вакууме, что исключает загрязнение сплава нежелательными элементами.

- Электрошлаковая обточка (ЭШО): Используется для получения деталей сложной формы с высокой точностью и механическими свойствами. Сплав стеллита на основе кобальта расплавляется электродугой и постепенно осаждается на вращающемся металлическом стержне.

- Импульсная плавка: Метод, позволяющий получать сплавы с улучшенными механическими свойствами и высокой однородностью.

- Литье под давлением: Используется для производства мелких деталей с высокой точностью.

Важным этапом производства является контроль химического состава и микроструктуры сплава. Для этого используются различные методы анализа, такие как рентгеноструктурный анализ, спектрометрия, микроскопия.

Выбор оптимального сплава стеллита на основе кобальта: на что обратить внимание?

Выбор конкретного сплава стеллита на основе кобальта для определенной задачи – это ответственный шаг. При выборе необходимо учитывать следующие факторы:

- Температурный режим работы: Какую максимальную температуру должен выдерживать материал?

- Агрессивность среды: В каких условиях будет эксплуатироваться материал?

- Механические нагрузки: Какие нагрузки будет испытывать материал?

- Требования к долговечности: Как долго должен служить материал?

- Стоимость: Какой бюджет выделен на приобретение материала?

Рекомендую обратиться к специалистам компании ООО Вэньчжоу Тяньюй Электроник (https://www.tyueweld.ru/) – они обладают большим опытом в работе со сплавами на основе сплава стеллита на основе кобальта и помогут вам подобрать оптимальный вариант для вашей задачи. Они предлагают широкий ассортимент продукции и предоставляют консультации по всем вопросам, связанным с выбором и применением этих сплавов.

Стоит отметить, что правильный выбор сплава – это инвестиция в надежность и долговечность вашего оборудования. Не стоит экономи

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

TIG вольфрамовый электрод WL-15

TIG вольфрамовый электрод WL-15 -

D106 Твердосплавные сварочные электроды

D106 Твердосплавные сварочные электроды -

TIG вольфрамовый электрод WT-30

TIG вольфрамовый электрод WT-30 -

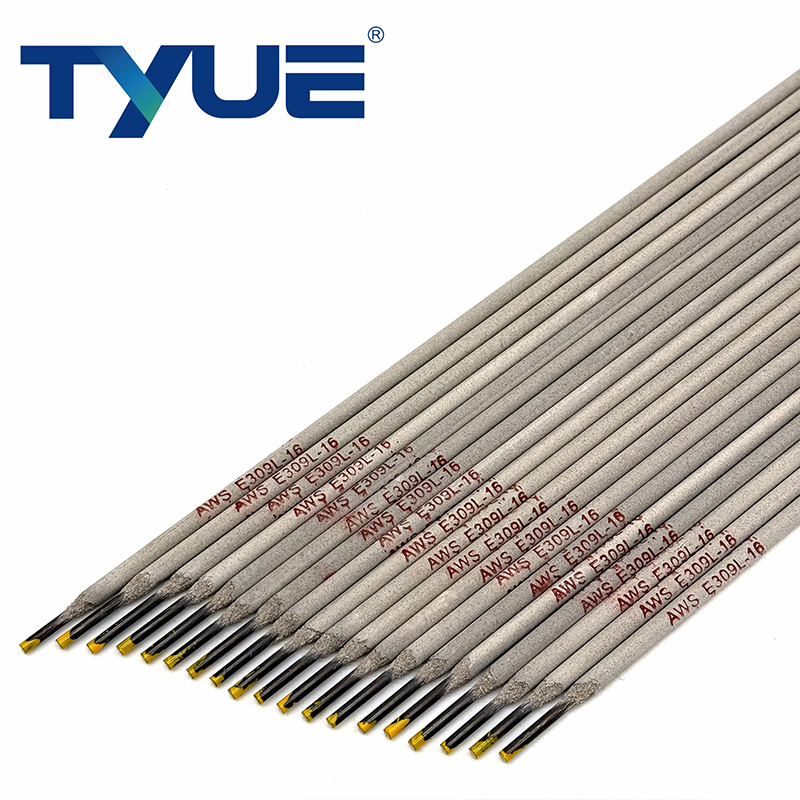

AWS:SFA 5.11 ENiCrMo-4 Электроды для никеля и его сплавов

AWS:SFA 5.11 ENiCrMo-4 Электроды для никеля и его сплавов -

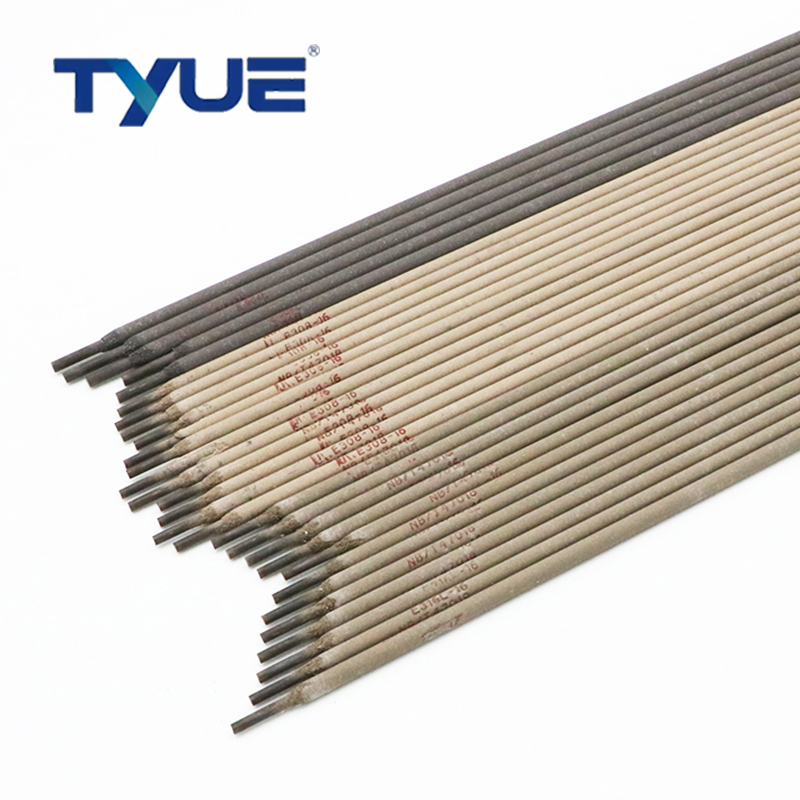

AWS A5.4 E385-16 Сварочные стержни из нержавеющей стали

AWS A5.4 E385-16 Сварочные стержни из нержавеющей стали -

соединенные углеродные дуговые электроды

соединенные углеродные дуговые электроды -

Сварочная проволока из никелевого сплава AWS A5.14 ERNiCrFe-5

Сварочная проволока из никелевого сплава AWS A5.14 ERNiCrFe-5 -

AWS:SFA 5.5 E9015-B3 Электроды для сталей, сопротивляющихся ползучести

AWS:SFA 5.5 E9015-B3 Электроды для сталей, сопротивляющихся ползучести -

AWS A5. 23 ECM1 Сварочная проволока для дуговой сварки под флюсом

AWS A5. 23 ECM1 Сварочная проволока для дуговой сварки под флюсом -

D577 EDCrMn-C-15 жесткие сварочные электроды

D577 EDCrMn-C-15 жесткие сварочные электроды -

ECu (медный электрод) Сварочные электроды

ECu (медный электрод) Сварочные электроды -

D322 Сварочный электрод с твердым покрытием

D322 Сварочный электрод с твердым покрытием

Связанный поиск

Связанный поиск- Нержавеющая сталь E308l-16

- Электрод ММА E2209-15

- Присадочный материал ER4043 китай

- Сварочные электроды 7024 с рутиловым покрытием из китая

- Сварочные электроды 7016 g из китая

- Сварные расходные материалы E316-16

- E6010 3/32 11lb китай

- Сварочный металл 2553 сварочные электроды из китая

- J421/J421X электроды

- Электрод E310h-16 из китая